Breve análisis de la tecnología de conformado por flexión y ranurado en V

El procesamiento de chapa es una parte indispensable del procesamiento mecánico, especialmente en gabinetes, electrodomésticos, automóviles, ascensores, equipos de cocina y otras industrias, las piezas de chapa se utilizan ampliamente. La calidad del proceso de doblado afectará directamente el tamaño de formación y la apariencia del producto. Por lo tanto, cómo garantizar el tamaño de formación y el ángulo de la pieza de trabajo durante el proceso de doblado es un contenido de investigación clave en el proceso de doblado.

Con el desarrollo de la economía, en la decoración metálica de algunos lugares de alta gama, las formas curvadas de los adornos de chapa metálica se están volviendo cada vez más complicadas. Al mismo tiempo, la pieza de trabajo debe cumplir con los requisitos del proceso, como que el radio del arco del borde de flexión sea lo más pequeño posible, que no haya arrugas en la superficie de la pieza de trabajo ni hendiduras en la superficie decorativa. Tradicional plegadora hidráulica ya no puede cumplir con este requisito de proceso especial. Así surgió el proceso de ranurado y doblado de láminas de metal. Este artículo describe principalmente las características del proceso de ranurado y el método de ranurado, así como también cómo garantizar el tamaño y el ángulo de flexión durante el proceso de flexión.

Características del proceso de doblado de ranuras.

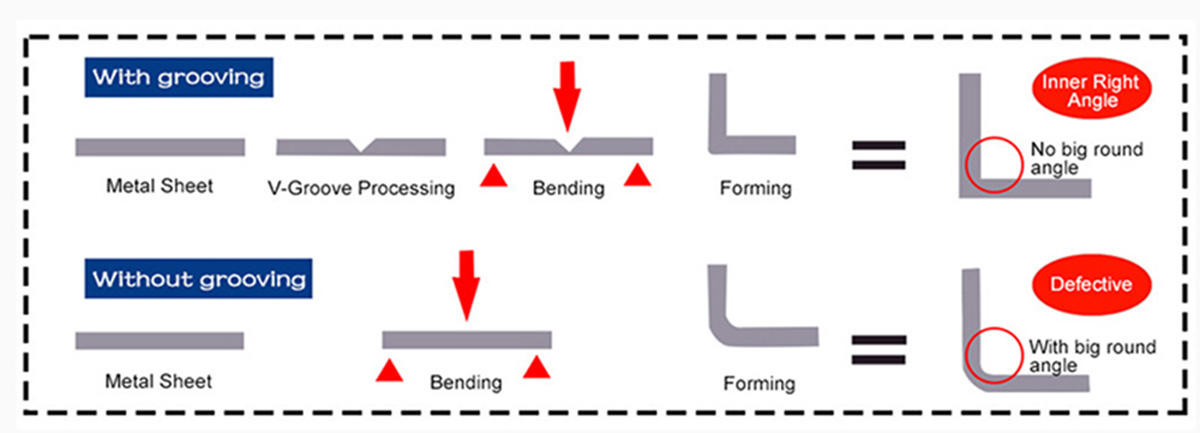

El proceso de doblado de ranuras es un proceso que primero utiliza una ranuradora para marcar y ranurar la lámina de metal en la posición donde debe doblarse, y luego la dobla en una máquina dobladora común según las necesidades. Las características del proceso de doblado de ranuras incluyen principalmente los dos aspectos siguientes.

1.El radio del arco del borde de la pieza de trabajo es pequeño y la pieza de trabajo no tiene arrugas.

Del proceso de doblado, se puede ver que el tamaño del radio del arco del borde de la pieza de trabajo después del doblado es proporcional al espesor de la placa. Cuanto más gruesa es la placa, mayor es el radio del arco formado por la plegadora hidráulica. Después de que la placa de metal tenga ranuras en V, el espesor restante de la placa se vuelve la mitad del original, o incluso más pequeño, lo que puede reducir en gran medida el radio del arco del borde de la pieza de trabajo después de doblarla. Además, dado que el espesor restante de la placa en el punto de flexión después del ranurado es más delgado, la fuerza de deformación durante la flexión también se reducirá en consecuencia y no se extenderá al área no doblada. Por lo tanto, no hay arrugas en la superficie de la pieza de trabajo después del doblado, y dado que el espesor de la placa en el punto de doblado es más delgado, la reducción de la presión requerida durante el doblado puede evitar el riesgo de marcas en la superficie decorativa. De esta manera, los requisitos del proceso para un radio de arco pequeño del borde de la pieza de trabajo, sin arrugas en la superficie y sin muescas en la superficie decorativa se pueden cumplir en la decoración de metal en lugares de alta gama como hoteles, bancos, centros comerciales. y aeropuertos.

2. Tonelaje de equipo reducido requerido para la máquina plegadora

En el proceso de plegado, la fuerza de flexión necesaria para las láminas de metal es proporcional a su espesor. Cuanto más gruesa sea la lámina de metal, mayor será la fuerza de flexión requerida y la máquina plegadora hidráulica el tonelaje también aumenta en consecuencia. Después de ranurar en V la parte doblada de la hoja de metal antes de doblarla, el espesor restante de la hoja en esa parte se reduce considerablemente, de modo que la fuerza de doblado requerida para doblar la hoja también se reducirá en consecuencia, de modo que se puedan doblar placas gruesas. en una máquina dobladora de chapa de menor tonelaje. Esto no sólo reduce la inversión en plegadora de chapa equipo, pero también ahorra consumo de energía y espacio.